فولادهای آلیاژی فولادهایی هستند که علاوه بر وجود عناصر معمولی موجود در فولاد، شامل مقادیری عناصر آلیاژی و یا غلظتهای زیاد سیلیسیم یا منگنز میباشند. عناصر آلیاژی را میتوان براساس حلالیت آنها در آهن، به گروههایی تقسیم کرد:

- فلزاتی که کاملا در آهن حل میشوند، نظیر Al، Mn، Cr، Ni، V، Cu، Co، Si، Ti

- فلزاتی که به طور جزئی در آهن حل میشوند، نظیر W، Mn، Zr

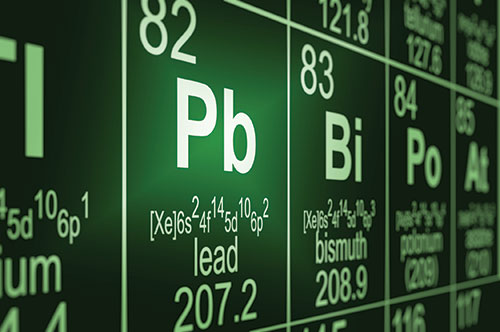

- فلزاتی که تقریبا در آهن محلول نیستند، مانند Pb، Ag، Bi

- فلزاتی که در دمای فولادسازی تبخیر میشوند، مثل Ga، Li، Mg، Na، Hg، Zn

- غیرفلزاتی که بخشی در آهن حل میشوند، نظیر C، S، P، N، B

در ساخت فولادهای آلیاژی، به میل ترکیبی عناصر با اکسیژن باید توجه داشت. بعضی عناصر آلیاژی مثل Mo، Ni، Cu یا Co نسبت به Fe تمایل کمتری به اکسیژن دارند و در طی مذاب اکسید نمی شوند و بنابراین باید به همراه شارژ در طی ذوب، بدون نگرانی از احتمال اتلاف اکسایش، به کوره اضافه شوند. عناصر آلیاژی نظیر Al، Mn، Si، Cr، V، Ti نسبت به Fe میل ترکیبی بیشتری به اکسیژن دارند. و توسط اکسیژن گازی موجود در محیط کوره و اکسیژن محلول در مذاب اکسید میشوند. و به همیل دلیل ترجیح این است که در پایان ذوب و حتی در پاتیل افزوده شوند.

فرایند فولادسازی:

فرایندهای فولادسازی، براساس نوع مواد نسوز در کوره فولادسازی، به دو دسته عمده تقسیم می شوند:

- روش فولادسازی اسیدی

- روش فولادسازی بازی

روش اسیدی روشی است که در آن مواد نسوز به کار رفته در کوره فولادسازی از نوع اسیدی باشد. در سالهای اولیه با اینکه به دلایل متعددی همچون عدم تصفیه گوگرد و فسفر در این روش و محدودیت استفاده از قراضه تمیز و گران و نیز دستیابی به تکنولوژی پیشرفته تولید مواد نسوز بازی، امروزه این روش بسیار کم مورد توجه است، اما هنوز در کشورهایی مثل آمریکا از آن استفاده میشود.

ارتباط بین اکسیژن و کربن

مقدار اکسیژن در فولاد با کربن مرتبط بوده و تحت تاثیر فعالیت اکسیدهای آهن در سرباره، دمای مذاب و حضور ناخالصیهای مختلف است. مطابق اطلاعات تجربی، غلظت اکسیژن در حمام، در طی واکنش کربنزدایی، عمدتا توسط غلظت کربن محلول در مذاب تعیین میشود. از آنجا که سرعت اکسایش کربن با افزایش دمام حمام زیاد میشود، بنابراین افزایش دما در طی غلیان حمام منجر به کاهش مقدار اکسیژن مذاب میگردد. افزایش دما همچنین باعث تشدید واکنش گرماگیر کربنزدایی میشود. بنابراین در دمای بالاتر، سرعت اکسایش کربن سبب کاهش مقدار اکسیژن در سرباره خواهد شد.

وقتی غلیان وجود نداشته باشد، حضور اکسیژن در فاز گازی منجر به افزایش مقدار آن در فلز و افزایش مقدار اکسیدهای آهن در سرباره میشود. اگر حمام مذاب مدت زیادی در معرض محیط اکسیدی نگه داشته شود، تمام آهن اکسید شده به سرباره خواهد رفت. معمولا مقدار اکسیژن جذب شده به مذاب، بیش از مقدار غلظت تعادلی اکسیژن است. این اختلاف به ویژه در هنگام دمش اکسیژن به مذاب بیشتر می شود. این پدیده را انباشتگی اکسیژن توسط حمام می گویند.

غلظت کربن

توجه به غلظت کربن و اکسیژن در حمام مذاب مهم است. باتوجه به اینکه کربن فولاد مذاب در فولادسازی کمتر از یک درصد و غلظت اکسیژن ناچیز (کمتر از 0.1 درصد) است. می توان ضرایب فعالیت کربن و اکسیژن را در مذاب، با فرض خوبی، نزدیک واحد در نظر گرفت.

باید توجه داشت که مقادیر واقعی اکسیژن مذاب در کوره قوس معمولا بیشتر از مقادیر تعادلی است. علت آن نیز نفوذ اکسیژن از طریق سرباره به مذاب ونشست در مواضع جوانه زنی حباب در کف کوره میباشد. عبور اکسیژن از سرباره به مذاب، به شدت تحت تاثیر گرانروی سرباره است. سرباره های سیال به خوبی در فولادهای ناآرام مخلوط شده و نفوذ اکسیدهای آهن از لایه های بالایی به عمق مذاب در سرعتهای بیشتری اتفاق می افتد. این نوع سرباره ها به آسانی و به مقدار زیاد، اکسیژن را برای مذاب فراهم میکنند و بنابراین کربنزدایی تشدید می شود.

تاثیر کربن

قبلا به این موضوع اشاره شد که مقدار کربن تاثیر زیادی در فرایند کربنزدایی دارد. این تاثیر در مقادیر غلظت کربن بیش از 0.25 درصد زیاد نیست اما در مقادیر کم کربن در مذاب، مقدار زیادی اکسیژن باید فراهم شود تا حد تعادلی به دست آید. محاسبات نشان می دهد که مقدار اکسیژن موردنیاز برای اکسایش 0.05 درصد کربن مذابی که در ابتدا 0.1 درصد کربن داشته، حدود 3.5 برابر مقدار مورد نیاز برای اکسایش همان 0.05 درصد کربن است در مذاب محتوی 0.35 کربن. وقتی مقدار کربن بیش از 0.2 درصد باشد، سرعت اکسایش کربن به ترکیب حمام بستگی ندارد و تنها توسط مرحله انتقال اکسیژن از سرباره به مذاب تعیین و کنترل می شود.

هنگامی که مقدار کربن پایین است، اکسایش کربن برطبق انتقال آهسته کربن به مواضع مستعد واکنش با اکسیژن کاهش می یابد. مقدار اکسیژن مذاب در طی مرحله اکسایش، با توجه به غلظت کربن انتخاب می شود و مقدار اکسید آهن در سرباره تاثیری بر مقدار اکسیژن مذاب در طی این مرحله ندارد.